Kompozitní ložiska s keramickou matricí chrání čerpadla před drsnými provozními podmínkami

Minimalizace prostojů čerpadla přímo ovlivňuje celkový výsledek. Bezucpávková čerpadla s magnetickým pohonem a zapouzdřeným motorem, běžná v petrochemickém a energetickém průmyslu, zvyšují spolehlivost a snižují emise a úniky ve srovnání s tradičnějšími uzavřenými čerpadly. Volba mezi bezucpávkovými a utěsněnými čerpadly často znamená úsporu času i peněz. Správná volba může také ovlivnit celkový zdravotní stav a spolehlivost provozu.

Omezení materiálu ložisek

Bezucpávková čerpadla používají kluzná ložiska obvykle obrobená z uhlíkového grafitu nebo slinutého karbidu křemíku (SiC). Tvrdost těchto materiálů jim umožňuje odolávat opotřebení při čerpání pevných médií kameniva. Omezený výkon uhlíkového grafitu při chodu nasucho však odsouvá jeho použití na systémy s minimálním zatížením a konstantním mazáním.

Ložiska SiC mají vynikající tribologický výkon, odolnost proti opotřebení a chemickou odolnost, ale mohou trpět katastrofickými křehkými lomy.

Ložiska mají potíže s tlumením rázů a vibrací, ke kterým dochází při poruchách čerpadla. Uhlíkový grafit i SiC jsou citlivé na tepelné a mechanické otřesy, které vedou ke lomu a nakonec k selhání ložisek.

Ložiska z uhlíkového grafitu a SiC fungují dobře během ustálených provozních podmínek čerpadla, ale jsou náchylná ke katastrofálnímu selhání při mírných poruchách čerpadla. Při katastrofální poruše ložiska mohou úlomky keramiky s vysokou tvrdostí vést k úplnému selhání čerpadla. Porucha má za následek značné prostoje a finanční zátěž.

Vysoce výkonná keramická směs

Kompozit s keramickou matricí (CMC) byl vyvinut pro řešení nedostatků monolitických ložiskových materiálů. Vysoce výkonná směs je navržena tak, aby měla podobnou ochranu proti korozi a opotřebení jako monolitická SiC keramika. Kompozit vykazoval větší odolnost proti lomu, laditelnou tvrdost povrchu a kontrolu tepelné a elektrické vodivosti.

CMC se skládá z materiálu vyztuženého vlákny s matricí z oxykarbidu křemíku nebo karbidu křemíku. Povrchové, objemové a tribologické vlastnosti lze vyladit pomocí plniv a povrchových úprav vláken, a přizpůsobit tak navržený materiál konkrétním aplikacím. Například nízký koeficient tepelné roztažnosti kompozitu lze řídit úpravou objemové krystalinity, vnitřního typu vlákna a architektury vlákna. V ložiskových aplikacích může být upravený konstrukční materiál použit v přímém kontaktu s hřídelemi z nerezové oceli, čímž se zmírňuje potřeba kovových tolerančních kroužků k vytvoření přesahu.

Inženýři z JX Nippon Chemical Texas Inc. v Pasadeně v Texasu spolupracovali s dodavateli na testování ložisek CMC vyztužených uhlíkovými vlákny. Společnost chtěla snížit prostoje z pravidelné výměny OEM monolitických uhlíkových grafitových ložisek. Ložiska pravidelně selhala kvůli vibračním lomům během kavitace a/nebo provozu nasucho.

Inženýři společnosti JX Nippon věřili, že tepelná a mechanická odolnost CMC proti lomu zvýší odolnost ložisek během podmínek poruchy čerpadla.

Čtyři fáze testování

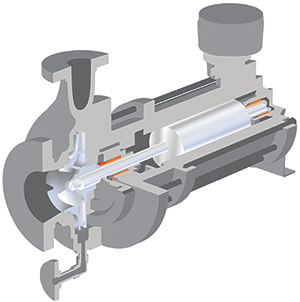

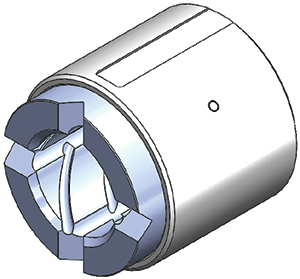

Jako testovací zařízení sloužilo čerpadlo s uzavřeným motorem Teikoku USA Inc. G-362 s vnitřním oběhem a rotačním hřídelem potaženým Stellite 1 (viz obrázek 1). Procesní tekutinou byl okolní aromatický uhlovodík s viskozitou 3,0 centipoise (cP) a výstupním tlakem 100 liber na čtvereční palec (psig). Zkušební sestavy ložisek CMC byly dodány podle výrobního výkresu a sestávaly z obrobeného jádra CMC za tepla lisovaného a kolíkového v ocelovém nosiči (viz obrázek 2).

Obrázek 1. Čerpadlo se zapouzdřeným motorem s kompozitními ložisky s keramickou matricí v oranžové barvě

Obrázek 2. Kompozitní ložisko s keramickou matricí a sestava čepového ocelového nosiče

Sada ložisek CMC, definovaná jako sestava předního i zadního nosiče, byla podrobena následujícímu testu ve čtyřech fázích. V první fázi běželo čerpadlo s ložisky CMC po dobu šesti hodin, aby se zajistilo, že nebudou patrné žádné okamžité problémy. Druhý stupeň běžel čerpadlo za normálních provozních podmínek po dobu 30 dnů. Procesní tekutina byla recirkulována, aby bylo zajištěno, že čerpadlo běží alespoň 40 hodin týdně. Po 30denním testu bylo čerpadlo rozebráno, zkontrolováno, změřeno a poté znovu postaveno. Celková doba chodu čerpadla byla 171,75 hodin.

Během třetího stupně čerpadlo podstoupilo řízenou kavitaci po dobu osmi cyklů po pěti minutách. Kavitační cykly byly řízeny a indukovány inline ventily přibližně 5 stop od sání i výtlaku. Kavitace čerpadla byla indukována na střední úrovni a poté zvýšena. Čerpadlo bylo po kavitační zkoušce rozebráno, zkontrolováno, změřeno a následně znovu postaveno.

Ve čtvrté a poslední fázi bylo čerpadlo zpočátku krátkodobě provozováno nasucho. Čerpadlo bylo poté spuštěno za normálních provozních podmínek, po čemž následovalo vyfouknutí procesní kapaliny z čerpadla. Procesní kapalina smáčí ložiska, aniž by je zaplavila. Po běhu nasucho bylo čerpadlo naplněno a uvedeno zpět do normálních provozních podmínek simulujících podmínky tepelného šoku. Suchý běh trval přibližně osm minut; stabilizace trvala přibližně 14 minut.

Po krátkém suchu následovala delší jízda na suchu. Čerpadlo bylo uvedeno do normálních provozních podmínek a sací potrubí bylo zcela odstaveno. Po běhu nasucho se otevřel sací ventil a čerpadlo se vrátilo do normálních provozních podmínek, aby se simuloval tepelný šok. Poté bylo čerpadlo rozebráno, zkontrolováno, změřeno a znovu postaveno po dlouhém testu na sucho. Suchý běh trval přibližně 21 minut; stabilizace trvala přibližně pět sekund.

Možnosti kavitace a suchého chodu

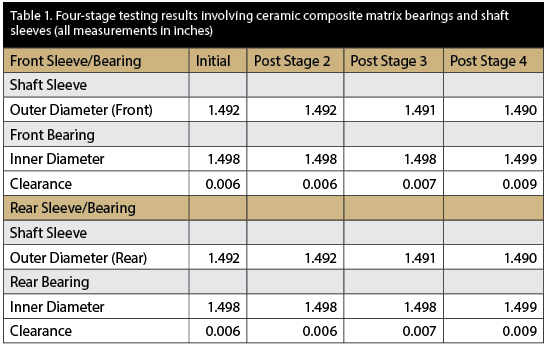

Tabulka 1 ukazuje výsledky čtyřfázového testu. První dvě fáze testu zajistily, že ložiska CMC budou fungovat za normálních pracovních podmínek. Po 30denním testu nedošlo k žádnému znatelnému opotřebení na vnějším průměru ocelového nosiče ani na vnitřním průměru CMC, srovnatelné s ložiskem OEM a v souladu s očekáváním výkonu.

Tabulka 1. Výsledky čtyřstupňového testování zahrnujícího ložiska s keramickou kompozitní matricí a pouzdra hřídele (všechna měření v palcích)

Třetí fáze sledovala účinky opakované kavitace na ložiska CMC, což je známý bod selhání ložisek OEM. Zatímco přední a zadní ocelový nosič se opotřeboval o 0,001 palce, žádné ložisko CMC nevykazovalo měřitelné opotřebení nebo strukturální nestabilitu. Tyto výsledky byly v souladu s měřením clearance, které ukázalo pouze nárůst o 0,001 palce.

Čtvrtá etapa sledovala vliv podmínek prodlouženého chodu na sucho na výkonnost ložisek CMC.

Zatímco ocelový nosič a každé ložisko CMC se během testování opotřebovalo o dalších 0,001 palce, ložiska zůstala konstrukčně v pořádku a nadále fungovala za podmínek chodu nasucho.

Obrázek 1. Strukturálně neporušené kompozitní ložisko s keramickou matricí po čtyřstupňovém testování a demontáži čerpadla

Kontrola ložisek po demontáži čerpadla odhalila, že obě ložiska jsou zcela neporušená, bez známek lomu nebo poškození tepelným šokem (viz obrázek 1). OEM karbon-grafitová ložiska při podobných testech katastrofálně selhávají.

Závěr

CMC řeší mnoho problémů spojených s aplikacemi vysoce výkonných ložisek.

Během testování vykazovala ložiska CMC vynikající vlastnosti proti opotřebení. Během kavitace čerpadla fungovaly dobře a nezaznamenaly žádné poškození lomem.

Ložiska CMC vykazovala vynikající odolnost proti tepelným šokům. Vysoké teploty při delších suchých chodech nevedly k poškození ložiska, které se rychle ochladilo v okolní procesní kapalině. Ložiska CMC a rotační hřídel zaznamenaly minimální zvýšenou vůli o 0,003 palce oproti původní vůli 0,006 palce po čtyřstupňovém testu.

Ve srovnání s tím původní ložiska z uhlíkového grafitu katastrofálně selhala po prasknutí v důsledku kavitačních vibrací a tepelného šoku při chodu nasucho.

Po testu byla ložiska CMC instalována do čtyř čerpadel se zapouzdřeným motorem v závodě JX Nippon Chemical Texas Inc. Ložiska fungovala bez závad více než dva roky. Historicky byla OEM karbonová grafitová ložiska vyměňována každé tři až pět měsíců poté, co selhala v náročných servisních provozech. Životnost ložisek CMC se ve srovnání s ložisky s uhlíkovým grafitem zvýšila pětkrát až osmkrát.