Dodatečná montáž motorového čerpadla s konzervou pro čerpadla na čištění vody v reaktoru

Ve varných vodních reaktorech (BWR) existují systémy čištění reaktorové vody (RWCU), které jsou navrženy tak, aby udržely kvalitu vody v reaktoru pomocí filtrace a iontové výměny. Kvalita vody je důležitá pro minimalizaci koroze a zabránění zanášení výměníků tepla v reaktoru. Tento systém využívá čerpadla k cirkulaci části pracovní tekutiny reaktoru, typicky asi 1 procento průtoku napájecí vody, přes filtrační systém.1

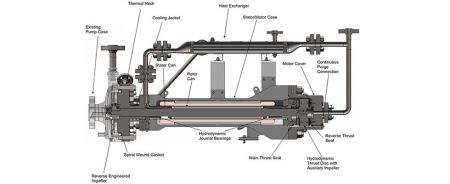

OBRÁZEK 1: Typický design a funkce čerpadla s uzavřeným motorem (obrázky s laskavým svolením Hayward Tyler)

Typicky byly BWR navrženy a vyrobeny se spojenými koncovými sacími čerpadly, které využívají mechanické těsnění mezi hřídelí čerpadla a skříní čerpadla. V závislosti na konstrukci reaktoru tato čerpadla pracují buď před nebo za výměníky tepla, s teplotami čerpané tekutiny v rozmezí od okolního do 575 F. Obvykle vyvíjejí 500 až 575 stop výšky při 160 až 500 galonech za minutu (gpm) a jsou navrženo pro 1 400 až 1 420 liber na čtvereční palec (psi).

Problém

Vysoký tlak a někdy vysoká teplota této aplikace ztěžuje tradičním mechanickým ucpávkám dostatečnou provozní životnost. Tato případová studie se zaměřuje na jadernou elektrárnu, která ve svých BWR měla zhruba každé tři měsíce poruchy mechanického těsnění. Kromě poruch těsnění se u těchto čerpadel čas od času vyskytovaly také poruchy axiálních ložisek. Zařízení používá dvě čerpadla RWCU na reaktor.

OBRÁZEK 2: Kompletní retrofit sestava zapouzdřeného motorového čerpadla s vlastním monitorováním stavu

Čerpadla jsou navržena pro 1 410 psi při 150 F a vyvinou 500 stop hlavy při 180 gpm každé. Voda čerpaná tímto systémem je radioaktivní, což znamená, že selhání těsnění a axiálního ložiska vyžaduje údržbu, která vystavuje pracovníky vysokým dávkám radiace. Kromě vystavení radiaci a vysokých nákladů spojených s poruchami má jedno ze dvou čerpadel offline za následek zhoršení kvality vody, která se může během několika dní dostat na úroveň vyžadující odstavení reaktoru.

Řešení

Závod zjistil, že došlo k úspěšné implementaci modernizace bezucpávkových čerpadel na jiných místech, která fungovala bez poruch a údržby více než šest let. Po posouzení investičních nákladů s ohledem na důsledky úniku, a to jak z finančního hlediska, ale především z důvodu zvýšené bezpečnosti, se závod rozhodl implementovat dovybavení stávajících spřažených koncových sacích čerpadel s uzavřeným motorem.

Použitím horizontálního zapouzdřeného motoru dovybavení dokázali zachovat stávající skříně čerpadel a vyhnout se nutnosti jakýchkoli úprav potrubí v místnosti. Součástí dodávky tohoto projektu byla reverzně konstruovaná oběžná kola, aby odpovídala původnímu hydraulickému výkonu, spolu se zakázkově navrženými výměníky tepla pro dodatečnou montáž zapouzdřeného motoru.

Design

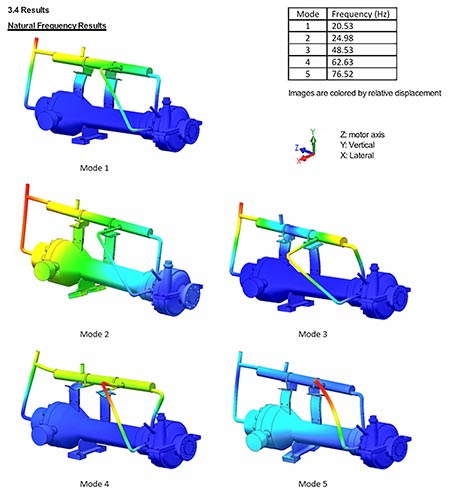

OBRÁZEK 3: Modální analýza pro stanovení seismického zatížení

Čerpadlo s uzavřeným motorem používá společný hřídel motoru/čerpadla, který je plně smáčený a v rámci tlakové hranice dimenzované pro návrhovou teplotu a tlak podle předpisu Americké společnosti mechanických inženýrů (ASME) pro kotel a tlakovou nádobu, oddíl III.

Renovace se skládá z pěti hlavních sestav: sestava tepelného hrdla, sestava skříně motoru/statoru, sestava krytu motoru, rotační sestava a výměník tepla. Sestava tepelného hrdla odděluje horkou čerpanou kapalinu od chlazené dutiny motoru, kde ložiska a vinutí motoru vykazují zvýšený výkon a životnost při nižších teplotách.

Sestava skříně motoru/statoru obsahuje vinutí motoru zapouzdřené v pryskyřici (pryskyřice je pro jasnost na obrázku 1 vynechána) za tenkou korozivzdornou plechovkou statoru, která je bariérou pro kapalinou naplněnou dutinu motoru. Jsou v něm také uložena radiální ložiska a sedlo pro hlavní axiální ložisko.

Sestava krytu motoru poskytuje prostor pro axiální ložisko a je v ní umístěno zpětné axiální ložisko a také poskytuje přípojný bod pro potrubí výměníku tepla.

Rotační sestava se skládá z hřídele s jeho elektrickými součástmi (plechy, rotorové tyče, zkratovací kroužky) chráněných před kapalinou naplněnou dutinou rotorovou nádobou, stejně jako z pokovených čepových ploch, přítlačného kotouče a reverzně konstruovaného oběžného kola. Výměník tepla je trubkový výměník tepla, který přenáší teplo z kapaliny motoru do externě dodávaného proudu chladicí vody.

Funkce

Bez mechanického těsnění

To je hlavní rys tohoto designu. Neexistence mechanické ucpávky prakticky eliminuje možnost netěsnosti nebo poruchy, která by měla za následek netěsnost, čímž se zvyšuje bezpečnost čerpadla. Zapouzdřený motor nabízí dvojitou izolaci, primární je nádoba statoru a sekundární skříň motoru.

Bez možnosti úniku je nulový ALARA (tak nízký, jak je rozumně dosažitelný) čas strávený v místnosti čištěním cirkulační vody reaktoru kvůli problémům s čerpadlem. Rovněž eliminuje potřebu výměny opotřebitelných dílů těsnění.

Hydrodynamická ložiska

Hydrodynamická ložiska jsou mazána produktem a nevyžadují žádný externí kapalinový systém, což snižuje potřebu pomocných systémů. Hlavní axiální ložisko je navrženo pro axiální tah generovaný oběžným kolem během typického provozu. Rotující přítlačný kotouč vytváří filmové klíny proti stacionárním naklápěcím podložkám. Naklápěcí podložky a jejich kulové pouzdro sedla umožňují korekci nesouososti a stabilní dynamický provoz rotoru.

Zpětné axiální ložisko je navrženo pro mimo provoz, abnormální provoz a podmínky spouštění/vypínání. Rotující přítlačný kotouč vytváří klíny kapalinového filmu proti stupňovitému ložisku v krytu motoru.

Radiální ložiska jsou dimenzována na hmotnost rotoru, radiální zatížení oběžného kola a nevyvážený magnetický tah elektromotoru za provozu. Rotující plochy čepu na rotoru vytvářejí tekutinový film proti dvěma kluzným ložiskům.

Hydrodynamická ložiska se opotřebovávají pouze při spouštění a vypínání, kdy se vytváří film tekutiny. To umožňuje delší intervaly údržby ve srovnání s kontaktními ložisky.

Pomocné oběžné kolo v přítlačném kotouči

Radiální otvory vyvrtané v přítlačném kotouči fungují jako pomocné oběžné kolo pro cirkulaci motorové kapaliny přes výměník tepla, aby se maximalizoval přenos tepla do chladicí vody přes výměník tepla.

Nepřetržité čištění

Nepřetržité proplachování nevyzařovanou vodou umožňuje nepřetržité proplachování dutiny motoru, případně protékající prstencem mezi rotorem a tepelným hrdlem do procesní tekutiny. To umožňuje snížení úrovně radiace v motoru, což vede k nižší dávce, kterou pracovníci během údržby užívají.

Konstrukce z nerezové oceli

Všechny smáčené povrchy jsou z nerezové oceli, což zabraňuje korozi při dodatečné montáži

a kontaminace uvnitř reaktoru a systému RWCU.

Vlastní design

Tato dodatečná montáž byla dodána s na míru navrženým senzorovým balíčkem včetně RTD vinutí statoru, termočlánků s dutinou ložisek, proudových převodníků, akcelerometrů pro měření vibrací a panelu se softwarem pro monitorování zdraví a ukládáním dat.

Hranice tlaku byla navržena na zakázku podle ASME Kotel a tlaková nádoba Code Section III pro kódový rok návrhu elektrárny, požadovaný návrhový tlak/teplota a požadovaná kritéria seizmického zatížení elektrárny. Modální analýza pro retrofit je zobrazena na obrázku 3.

Protože původní hydraulická zatížení nebyla známa, bylo nutné je modelovat pomocí výpočetní dynamiky tekutin. Zakázková ložiska byla navržena pro výstup radiálního a axiálního zatížení z výpočetní dynamiky tekutin související se stávajícím hydraulickým návrhem. Konstrukce zajišťuje, že při provozních teplotách a zatížení ložiska pracují v hydrodynamické oblasti a rotodynamická stabilita.

Renovace zapouzdřeného motoru byla navržena na zakázku tak, aby odpovídala a používala stávající skříň čerpadla. Stávající oběžné kolo bylo reverzně konstruováno pomocí kombinace technik včetně 3D skenování a ručního měření, aby bylo zajištěno, že dráhy lopatek jsou správné.

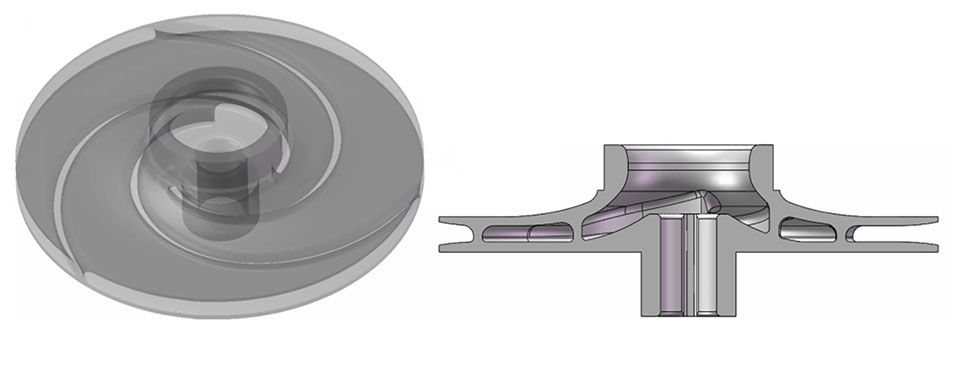

OBRÁZEK 4: Reverzní konstrukce oběžného kola

Tradiční 3D skenování oběžných kol může být obtížné vzhledem k geometrii zametacích lopatek a slepým vnitřním povrchům. To může vyžadovat, aby CAD modelář interpoloval geometrii, kterou nelze naskenovat ve středu hydraulického kanálu, což způsobuje rozdíly mezi modelem a skutečnou geometrií oběžného kola.

Vzhledem k důležitosti celého hydraulického průchodu pro generování požadovaného výkonu byla pro skenování celého průchodu a vytvoření modelu použita nová patentovaná technika. Tato nová technika je nedestruktivní a poskytuje data pro všechny povrchy.

Oběžné kolo s reverzní konstrukcí bylo ověřeno pomocí počítačového modelování a poté během testování výkonu v továrně. V této aplikaci bylo reverzně konstruované oběžné kolo navrženo tak, aby poskytovalo výkon identický s tím původním, ale může být navrženo na zakázku pro jiný provozní bod nebo pro zcela nový výkon.

3D model reverzně konstruovaného oběžného kola pro tuto aplikaci je znázorněn na obrázku 4.

https://www.pumpsandsystems.com/